詳解不同類型的

編碼器安裝方法

通過遵循安裝編碼器安裝手冊,設計人員可以確保他們的反饋回路提供準確的數據,使系統能夠滿足最高性能水平。

編碼器是用于通過在從動軸上提供反饋來優化運動控制系統的速度和位置性能的傳感器。然而,反饋的好壞取決于數據的質量,而數據的質量可能會受到空間、環境和機械因素的影響。通過遵循安裝最佳實踐,設計人員可以確保他們的反饋回路提供準確的數據,使系統能夠滿足最高性能水平。

光學旋轉編碼器由隨負載旋轉的圖案碼盤和固定在機器框架上的源檢測器對組成。源安裝在圓盤的一側,檢測器安裝在正對面。當圓盤轉動時,它會調制光束;可以處理所得信號以產生速度和/或位置數據。磁性旋轉編碼器的操作類似,使用具有交替磁域的碼盤作為調制裝置。

旋轉編碼器可分為四種類型:

軸狀

中空軸

輪轂軸

無軸承

最佳安裝方法取決于編碼器類型、應用和機器的機械設計。探測器的碼盤/碼輪需要連接到被跟蹤的軸上,而源探測器部分需要拴在或固定到設備的框架上。

使用聯軸器安裝實心軸編碼器

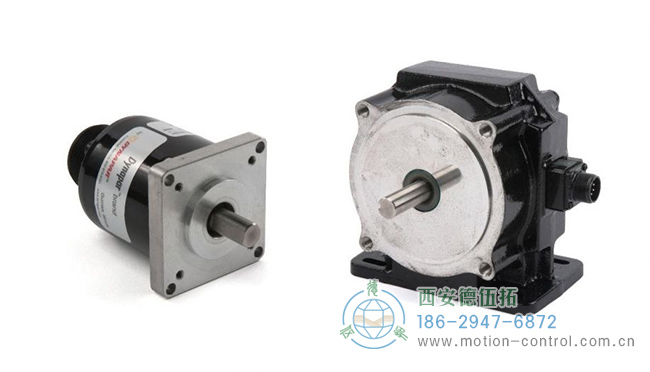

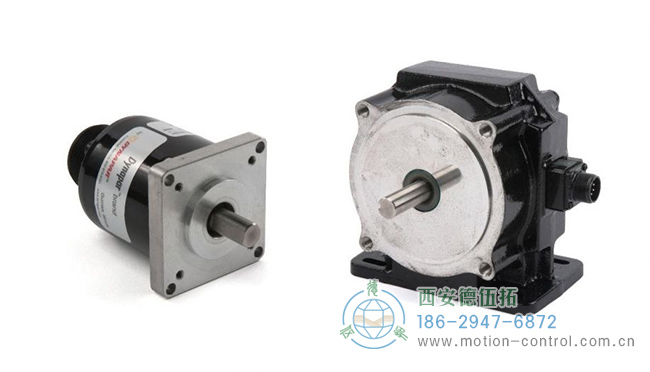

為了正確安裝,軸編碼器需要兩個特殊接口:編碼器安裝座和從編碼器軸到電機軸或負載的連接。編碼器安裝座通常是安裝法蘭或腳座,用于將編碼器連接到固定表面(通常是支架或適配器)。

圖 1:編碼器安裝座可以是安裝法蘭(左)或底腳安裝座(右)。

與從動軸的連接通常使用撓性聯軸器或皮帶傳動裝置進行。撓性聯軸器使用緊定螺釘將編碼器軸直接連接到電機或從動軸。它將編碼器與電機軸的沖擊和振動以及運動隔離。

通過彈性聯軸器安裝編碼器有幾個優點。該方法將編碼器與電機提供和產生的高電流產生的噪聲隔離開來。電噪聲可能導致編碼器丟失脈沖或引入雜散脈沖。

撓性聯軸器具有機械優勢。撓性聯軸器可以吸收軸運動并補償軸不對中,這可以允許安裝在舊電機或用于高沖擊和振動應用的電機上。

一如既往,需要權衡。考慮到支架、聯軸器內的軸間隙和編碼器外殼,編碼器聯軸器與電機軸的對齊長度最多可達 7 英寸。將軸與聯軸器連接需要仔細對準編碼器和從動軸,以避免損壞聯軸器。結果,該方法增加了安裝時間和復雜性。空心軸和輪轂軸編碼器提供了一種替代選擇,無需聯軸器。

直接安裝空心軸和盲孔編碼器

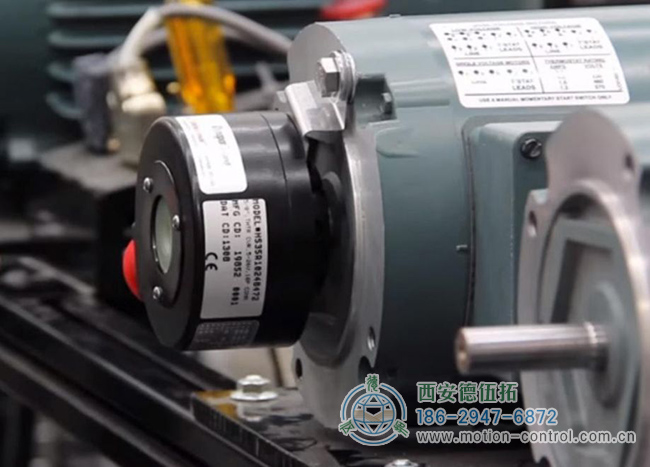

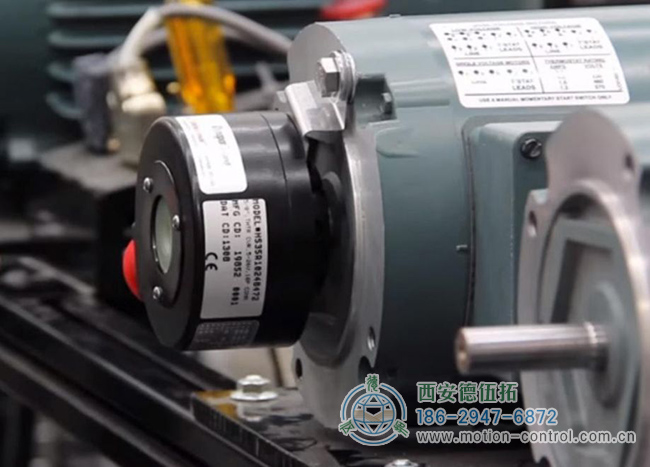

空心軸編碼器具有空心孔,可以直接安裝在電機軸上,并使用同心夾具固定。在此安裝配置中,柔性系繩或扭矩臂連接到電機表面或任何固定物體,以防止編碼器主體隨軸旋轉(見圖 2)。內部軸承使碼盤能夠隨從動軸一起轉動。

圖 2:空心軸編碼器可以直接安裝在電機或從動軸上。

直接安裝對于輪轂軸編碼器也很有效。這種安裝方法類似于空心軸,但編碼器蓋在軸的末端。軸未穿過編碼器。

對于直接安裝,將編碼器與電機軸電流隔離非常重要。這是通過在電機和編碼器軸之間使用塑料套筒或插入件來實現的。如果沒有插入件,編碼器將不得不依靠電機來提供軸電流解決方案或依靠另一個軸接地套件附件。如果未正確接地,電機軸電流將流過編碼器的軸承并可能損壞它們。

直接安裝具有多種優點。通過將電機的軸尺寸與空心軸或輪轂軸編碼器孔(或軸)尺寸相匹配,通常可以更輕松地為電機選擇合適的編碼器。安裝也更簡單,因為直接安裝不需要聯軸器,不需要電機軸與編碼器對齊,并且允許通過使用開槽系繩以距電機軸中心的各種半徑進行安裝。編碼器嵌件和彈簧系繩還有助于使直接安裝比聯軸器安裝更堅固:它們將編碼器與電機軸電流隔離,并有助于吸收突然的軸運動,這兩者都可以延長編碼器軸承的使用壽命。

直接安裝確實需要改進密封,因為編碼器與從動軸接觸的面積更大,從而增加了編碼器電子器件的暴露。輪轂軸編碼器需要更精確的軸長度來正確定位編碼器以進行系繩,但由于編碼器背面沒有開口,因此可以提供更好的密封。

帶無軸承編碼器的環形或C面安裝

環形或 C 面安裝是無軸承編碼器的最佳選擇。無軸承編碼器是一種模塊化設計,由編碼器外殼、一個或多個傳感器模塊以及磁性碼盤組成。編碼器的外殼安裝在電機驅動端或附件端的電機面上,使用符合 NEMA 或 IEC 標準的先導尺寸。將輪子插入電機軸,與嵌入外殼內的傳感器對齊,然后固定到位(見圖 3)。

圖 3:無軸承編碼器是一種模塊化反饋設備,具有安裝在電機表面和電機軸上的不同組件。

這種設計方法非常適合需要長壽命和高可靠性的應用。車輪和傳感器之間沒有任何機械連接,消除了潛在的故障點,并允許傳感器具有封裝的電子器件。這是對依賴一系列連接器和軸墊圈完整性的直接安裝編碼器的改進。由于沒有編碼器軸承,電機軸電流不會影響編碼器的運行或使用壽命。

環形安裝的另一個好處是編碼器利用電機軸承,消除了系統的關鍵故障點。最后,無軸承編碼器直接安裝到電機表面,減少了所需的空間以及編碼器消耗的電機軸量。

總結

當談到編碼器安裝配置時,當然沒有完美的解決方案,只有針對給定項目或應用的最佳解決方案。耦合、直接和環形安裝是閉環反饋應用的主要安裝選項。根據安裝環境、安裝電機的壽命以及應用中存在的安裝規定,它們都有自己的位置。

在線QQ

在線QQ 186-2947-6872

186-2947-6872 在線咨詢

在線咨詢

info@motion-control.com.cn

info@motion-control.com.cn